Innovationsexperte für poröse Fasern

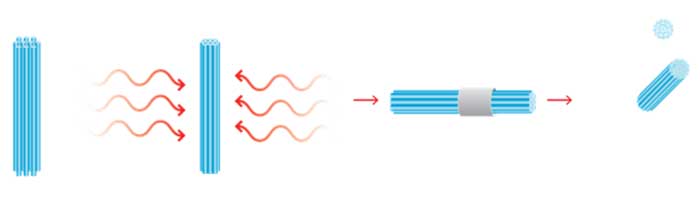

Poröse Fasern bestehen aus dreidimensionalen Komponenten, bei denen Polymerfasern verwendet werden. Diese sind an der Stelle, an der sie sich berühren, miteinander verbunden. Dadurch entsteht ein Hohlraum zwischen den Fasern, um Flüssigkeit zu halten, wodurch sie porös werden. Unter Verwendung mehrerer Faserbildungsverfahren und einzigartiger Verbindungstechnologien werden die Fasern miteinander verbunden, um zweidimensionale Querschnitte zu erzeugen, und extrudiert, um dreidimensionale Formen zu erzeugen.

Die resultierenden Fasern haben einen Innenkern und einen Außenmantel, die gemäß den Kundenanforderungen für das Endprodukt maßgeschneidert werden können. Je nach Kundenanforderung können auch Bikomponenten-Polymerfasern verwendet werden, um die Funktionalität der Komponente zu verbessern. Die Technologie der porösen Fasern ist aufgrund der Ausrichtung der Fasern in idealen Kapillarstrukturen perfekt für Fluidmanagement-Anwendungen geeignet. Die Fasern bieten eine direktionale Struktur für einen schnelleren Fluss, ein höheres Porenvolumen für eine größere Absorption und eine unabhängige Kontrolle von Porengröße und Porenvolumen.

Herstellungsverfahren

Bei porösen Fasern werden ähnlich wie bei gesinterten porösen Kunststoffen Hitze und Druck im Bindungsprozess eingesetzt, aber statt der Partikel werden faserige Stränge gebunden. Die kundenspezifischen Fasern werden von einem Mantel umhüllt und die Fasern werden in verschiedenen Konfigurationen verbunden. Dabei handelt es sich nicht um Strick- oder Webarbeit, sondern die Faserkomponenten wie Scheiben, Stäbe, Rohre, Blöcke und 3D-Geometrien werden geformt.

Materialoptionen

Das in gebundenen Fasern verwendete Material wird basierend auf den Produktanforderungen gründlich bewertet. Hier sind die vier Hauptmaterialien und einige ihrer Eigenschaften:

Polyolefine (LDPE, LLDPE, HDPE, PP)

Dies ist das am häufigsten verwendete Material mit der einfachsten Molekularstruktur. Für viele Anwendungen gibt es Temperaturbeschränkungen.

Polyester (PET, PTT, PBT)

Für Vielseitigkeit und fast alle Fasertechnologie-Plattformen

Polyamide (Nylon 6, Nylon 6,6)

Für Hitzebeständigkeit und chemische Verträglichkeit. Wird in hydroskopischen bis hydrophilen Anwendungen verwendet.

Andere geeignete Materialien

- Celluloseacetat (CA), wenn Sie biologisch abbaubare Materialien wünschen

- Polymilchsäure (PLA), ein nachwachsender Rohstoff

- Polyphenylensulfid (PPS) für Anwendungen mit hoher Temperaturbeständigkeit

- Copolymere in vielen Konfigurationen

Obwohl dies die am häufigsten verwendeten Materialien sind, um poröse Faserkomponenten zu entwerfen, gibt es noch viele weitere mögliche Materialien, die je nach den Anforderungen Ihres Endprodukts verwendet werden können. Wir empfehlen, eng mit Ihren Anwendungstechnikern zusammenzuarbeiten. Sie können Ihnen bei der Wahl der besten Materialien helfen und Ihre Spezifikationen definieren.

Physikalische Eigenschaften

Bei der Konstruktion einer porösen Faserkomponente ist es wichtig, drei wichtige physikalische Eigenschaften zu verstehen, die sich auf die Materialien und die Funktionalität des Teils auswirken:

- Porengröße: Die Porengröße definiert die Größe der Hohlräume in den porösen Medien. Je nach Material können die Poren groß oder klein sein und eine schnellere Flusskontrolle aufgrund der direktionalen Struktur aufweisen. Wir können den Durchmesser der Fasern und die Dichte der Materialien steuern. Dadurch haben Sie mehr Kontrolle über die Geschwindigkeit und Entfernung beim Abtransport sowie die Filtrationseffizienz.

- Porenvolumen: Das Porenvolumen definiert den Luftanteil im Teil im Vergleich zum Gesamtvolumen des Teils. In porösen Fasermaterialien wird das Porenvolumen häufiger anhand der Dichte definiert. Die Dichte ist umgekehrt proportional zum Porenvolumen. Das heißt, je schwerer das Teil, desto geringer das Porenvolumen. Eine höhere Porendichte ermöglicht eine höhere Aufnahme und Strömungsbeständigkeit von flüssigen Materialien. Poröse Faserkomponenten verfügen über viele verschiedene Eigenschaften, einschließlich sehr niedriger bis hoher Dichte.

- Betriebstemperatur: Die Betriebstemperatur definiert den Temperaturbereich, in dem das fertige poröse Faserteil betrieben werden muss.

Das Verständnis typischer Materialeigenschaften hilft Ihnen bei der Auswahl des richtigen Polymers für die Funktion und die Betriebsbedingungen Ihres Geräts. Je nach Ihren spezifischen Produktanforderungen können die oben genannten Eigenschaften eine mehr oder weniger wichtige Rolle spielen. Die folgende Tabelle zeigt die gängigen Materialien mit ihren physikalischen Eigenschaften, wobei es sich jedoch nicht um eine vollständige Liste handelt.

| Polymer | Porengrößen (Mikrometer) | Porenvolumen (%) | Betrieb Temperatur (F) |

|---|---|---|---|

| Polyolefine (PE, PP) | 10 bis >100 | 50 bis >95 | 150–250 |

| Polyester (PET, PBT) | 5 bis >100 | 30 bis >90 | 300–350 |

| Polyvamide (N6, N6,6) | 5 bis >100 | 30 bis >90 | 300–400 |

| Cellulose Acetate (CA) | 10 bis >100 | 50 bis >80 | 100–300 |

Chemische Eigenschaften

Die Wahl des richtigen Polymermaterials ist wichtig, um eine dauerhafte Funktionalität Ihres Endprodukts oder Geräts zu gewährleisten. Eine der wichtigsten Fragen ist, mit welchen Chemikalien – wenn überhaupt – das poröse Faserteil in Kontakt kommt. Es gibt viele Arten von porösen Polymeren, die für fast jede Betriebsumgebung oder Bedingung geeignet sind.

Die folgende Tabelle zeigt die chemische Verträglichkeit der gängigen, oben aufgeführten Polymere:

| Chemikalien | PE, PP | PET, PEB | N6, N6,6 | CA |

|---|---|---|---|---|

| Säuren (nicht oxidierend) | Gut | Gut | Schlecht | Schlecht |

| Basen | Gut | Schlecht | Gut | Schlecht |

| Öl | Gut | Gut | Gut | Gut |

| Aromatische Lösungsmittel | Gut | Gut | Gut | Gut |

| Unpolares aliphatisches Lösungsmittel | Angemessen | Gut | Gut | Gut |

| Polar-Aprotische Lösungsmittel | Angemessen | Gut | Angemessen | Angemessen |

| Polar-Protische Lösungsmittel | Angemessen bis gut | Angemessen bis gut | Gut | Gut |

| Halogeniertes Lösungsmittel | Gut | Gut | Gut | Schlecht |

| Oxidationsmittel | Schlecht | Schlecht | Gut | Gut |

Additiv-Optionen

Additive und Behandlungen eröffnen Ihnen viele Möglichkeiten für Ihr gesintertes Kunststoffbauteil. Die folgenden Additive und Behandlungen können mit den oben aufgeführten gängigen Polymeren verwendet werden:

Polyethylen (PE) und Polypropylen (PP) können mit diesen Funktionen verwendet werden:

- Hydrophobe Behandlungen

- Selbstdichtende Flüssigkeitsbarriere

- Hydrophile Behandlungen

- Farbstoffe

- Farbveränderung

- Bakterizide/bakterielle Statik

- Kohlenstoff, Trinkwasser, Geruchsbeseitigung

- Oleophobe Behandlung

- Laminierte Trägerstruktur

Geometrische Optionen

Poröse Fasern können in einer Vielzahl von Formen hergestellt werden. Wenn Sie erwägen, dieses Material in Ihren Fertigungsprozess zu integrieren, sollten Sie diese Optionen berücksichtigen:

- Folien und Rollen

- Stangen und Rohre

- 2D-Stecker und Be- und Entlüftungen

- Schreibspitzen

- Einfache 3D-Strukturen

Unsere Techniker können sich auch Ihren Herstellungsprozess ansehen und bestimmen, welche Größe, Form und Abmessung Sie benötigen.

Montage- und Konvertierungsoptionen

Anpassbare Montage- und Konvertierungsoptionen sind endlos. Typische Optionen für poröse Faser:

- Thermisches und Ultraschallschweißen

- Umformen

- Stanzen

- Pressmontage

- Drucksensitiver Haftkleber (PSA)

Es ist wichtig zu verstehen, wie das Endprodukt oder Gerät zusammengebaut wird, wenn Sie mit unseren Ingenieuren sprechen. Dies liegt daran, dass gesinterte Kunststoffe verwendet werden können, um die Anzahl der Montageschritte zu reduzieren, indem mehrere Teile zu einem kundenspezifischen Teil kombiniert werden.

Verwendung von porösen Fasern

- Abtransport – Der Abtransport funktioniert mit porösen Fasern äußerst gut. Poröse Fasermaterialien können in Dochten für Schwangerschaftstests oder in Tintenstrahldruckerpatronen verwendet werden. Die Oberflächenenergie und die Adhäsionseigenschaften eines bestimmten gebundenen Fasermaterials bestimmen, wie leicht es zu benetzen ist.

- Filter – Ölfilter für Automobile funktionieren gut mit poröser Faserfiltration. Dies führt zu weniger häufigen Ölwechseln durch saubereres, länger haltbares Öl. Mit gebundenen Fasern hergestellte Filter sind sehr langlebig.

- Diffundieren – Diffusion ist in unseren Medien und Filtern für Einweg-Bioprozessanwendungen wie Aquariensprudlern weit verbreitet. Poröse Fasern ermöglichen eine vollständige Anpassung und eine präzise Kontrolle der Diffusionsrate. Die diffundierte Menge nimmt mit der Zeit zu.

- Anwenden – Anwendungsprodukte wie Whiteboardmarker profitieren stark von porösen Faserspitzen. Das Material ermöglicht ein gleichmäßiges und vollständiges Auftragen der Tinte auf eine Oberfläche oder ein Substrat.

Diese Liste von Anwendungsbeispielen ist nur eine kleine Auswahl dessen, was möglich ist. Auf unseren Marktseiten finden Sie weitere Beispiele unserer porösen Polymere in Aktion.

Verwandte Ressourcen:

On-Demand-Webinar: „Gemeinsam stärker: Verbundfaser für das Flüssigkeitsmanagement“![]() Animation: Wie bringt ein steckbarer Lufterfrischer Duft in den Raum?

Animation: Wie bringt ein steckbarer Lufterfrischer Duft in den Raum?

![]() Animation: Urindochte für Schwangerschafts- und Ovulationstests

Animation: Urindochte für Schwangerschafts- und Ovulationstests